مختلف قسم کے مواد سے استعمال کیے جانے والے مواد کا انتخاب بہت سے عوامل کی وجہ سے محدود کام ہے۔ اس لیے پرزوں کے مواد کا انتخاب پرزوں کے ڈیزائن کا ایک اہم حصہ ہے۔ مکینیکل پرزوں کے مواد کے انتخاب کا اصول یہ ہے: مطلوبہ مواد کو پورا کرنا چاہیے۔ حصوں کے استعمال کی ضروریات اوراچھی ٹیکنالوجی اور معیشت ہے.

میکانی حصوں کے استعمال کی ضروریات مندرجہ ذیل ہیں:

1) کام کے حالات اور حصوں اور ضروریات کے بوجھ کی شرائط اسی طرح کی ناکامی کی شکلوں سے بچنے کے لیے۔

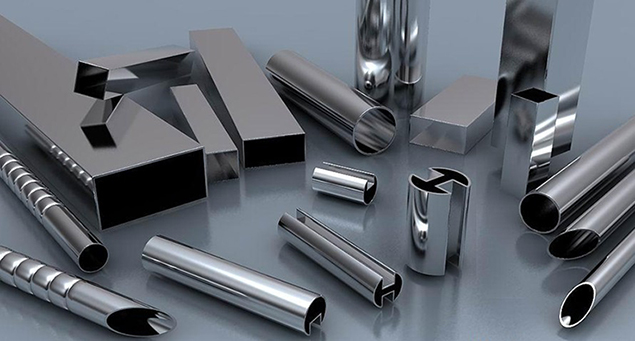

کام کرنے کی حالت سے مراد ماحولیاتی خصوصیات، کام کرنے والے درجہ حرارت اور حصوں کی رگڑ اور پہننے کی ڈگری ہے۔ گرم اور مرطوب ماحول یا سنکنرن میڈیا میں کام کرنے والے حصے، ان کے مواد میں اچھی زنگ اور سنکنرن مزاحمت ہونی چاہیے، اس صورت میں، پہلے استعمال پر غور کیا جا سکتا ہے۔ سٹینلیس سٹیل، تانبے کا مرکب۔ مواد کے انتخاب پر کام کرنے والے درجہ حرارت کا اثر بنیادی طور پر دو پہلوؤں پر مشتمل ہے: ایک طرف، یہ ضروری ہے کہ دونوں حصوں کے مواد کے لکیری توسیعی گتانک پر غور کیا جائے جو ایک دوسرے کے ساتھ تعاون کرتے ہیں ان میں بھی فرق نہیں ہونا چاہیے۔ زیادہ، تاکہ درجہ حرارت میں تبدیلی کے وقت ضرورت سے زیادہ تھرمل تناؤ یا ڈھیلا فٹ نہ پیدا ہو؛ دوسری طرف، درجہ حرارت کے ساتھ مواد کی مکینیکل خصوصیات کی تبدیلی پر بھی غور کیا جانا چاہیے۔ لباس مزاحمت کو بڑھانے کے لئے، سخت سٹیل، کاربرائزڈ سٹیل، نائٹرائڈ سٹیل اور دیگر اقسام کی سطح کے علاج کے لئے موزوں انتخاب کرنا چاہئے یا رگڑ میں کمی کا انتخاب کریں اور اچھے مواد کی مزاحمت پہنیں۔

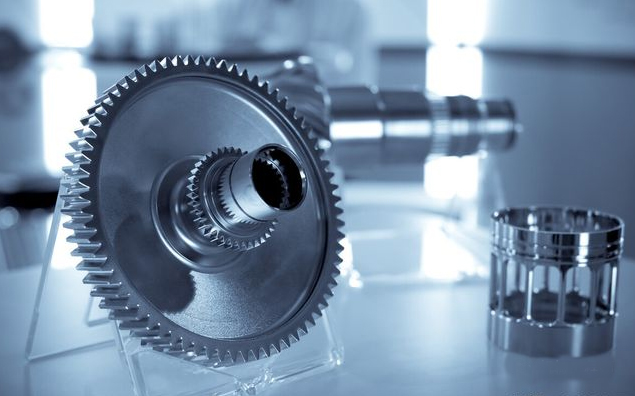

بوجھ کی حالت سے مراد حصے پر بوجھ اور تناؤ کی شدت اور نوعیت ہے۔ ٹوٹنے والا مواد اصولی طور پر صرف ایسے پرزوں کی تیاری کے لیے موزوں ہے جو جامد بوجھ کے نیچے کام کرتے ہیں؛ اثر کی صورت میں، پلاسٹک کے مواد کو بنیادی مواد کے طور پر استعمال کیا جانا چاہیے۔ بڑے رابطے والے تناؤ والے حصوں کی سطح کو مواد کی سطح کے علاج کا انتخاب کرنا چاہئے ، جیسے سطح کو سخت کرنے والا اسٹیل؛ تناؤ کے شکار حصوں کے لئے ، تھکاوٹ سے بچنے والے مواد کا انتخاب کیا جانا چاہئے؛ اثر بوجھ کے نیچے والے حصوں کے لئے ، اعلی اثر سختی والے مواد کا انتخاب کیا جانا چاہئے۔ ؛کیونکہ سائز طاقت پر منحصر ہے اور حصوں کا سائز اور معیار محدود ہے، اعلی طاقت والے مواد کا انتخاب کرنا چاہیے؛ ان حصوں کے لیے جن کے طول و عرض سختی پر منحصر ہیں، بڑے لچکدار ماڈیولی والے مواد کا انتخاب کیا جانا چاہیے۔

عام طور پر، دھاتی مواد کی خصوصیات کو گرمی کے علاج سے بہتر اور بہتر بنایا جا سکتا ہے.اس لیے ضروری ہے کہ مواد کی صلاحیت کو تیار کرنے کے لیے ہیٹ ٹریٹمنٹ کے ذرائع کا بھرپور استعمال کیا جائے۔ سب سے زیادہ استعمال ہونے والے ماڈیولڈ اسٹیل کے لیے، مختلف مکینیکل خصوصیات کے ساتھ خالی جگہ مختلف ٹیمپرنگ درجہ حرارت کی وجہ سے حاصل کی جا سکتی ہے۔ درجہ حرارت، مواد کی سختی اور سختی جتنی کم ہوگی، اور پلاسٹکٹی اتنی ہی بہتر ہوگی۔ اس لیے، مختلف قسم کے مواد کا انتخاب کرتے وقت، گرمی کے علاج کی تفصیلات کو ایک ہی وقت میں مقرر کیا جانا چاہیے، اور ڈرائنگ پر اشارہ کیا جانا چاہیے۔

2) حصوں کے سائز اور معیار پر پابندیاں۔

پرزوں کا سائز اور سائز کا معیار اور مواد کی قسم اور خالی مینوفیکچرنگ کا طریقہ۔ کاسٹنگ خالی کی پیداوار عام طور پر سائز اور بڑے پیمانے پر محدود نہیں ہو سکتی؛ فورجنگ خالی کی پیداوار میں، فورجنگ کی پیداواری صلاحیت پر توجہ دینا ضروری ہے۔ مشینری اور سامان۔اس کے علاوہ، پرزوں کا سائز اور معیار کے سائز اور مادی وزن کا تناسب، جہاں تک ممکن ہو، بڑے مواد کے مضبوط وزن کے تناسب کو منتخب کرنے کے لیے ہونا چاہیے، تاکہ حصوں کے سائز اور معیار کو کم کیا جا سکے۔

3) پوری مشین اور اجزاء میں پرزوں کی اہمیت۔

4) دیگر خصوصی ضروریات (جیسے موصلیت، ڈائی میگنیٹک، وغیرہ)۔

تکنیکی تقاضے

تکنیکی تقاضے

پرزوں کی تیاری میں آسانی پیدا کرنے کے لیے، مواد کا انتخاب کرتے وقت پرزوں کی ساخت، سائز اور خالی قسم کی پیچیدگی پر غور کیا جانا چاہیے۔ ویلڈنگ کو خالی سمجھا جاتا ہے، اچھی ویلڈنگ کی کارکردگی کے ساتھ کم کاربن اسٹیل کا انتخاب کیا جانا چاہیے۔ سادہ شکل، چھوٹے سائز، پرزوں کی بڑی کھیپ، سٹیمپنگ اور ڈائی فورجنگ کے لیے موزوں، پلاسٹک کے اچھے مواد کا انتخاب کرنا چاہیے۔ مواد میں ہیٹ ٹریٹمنٹ کی اچھی کارکردگی ہونی چاہیے۔ اس کے علاوہ، مواد کی خود کاری کی اہلیت اور ہیٹ ٹریٹمنٹ کے بعد قابل عمل ہونے پر بھی غور کیا جانا چاہیے۔

اقتصادی ضرورت

اقتصادی ضرورت

1) خود مواد کی متعلقہ قیمت

استعمال کی ضروریات کو پورا کرنے کی بنیاد کے تحت، جہاں تک ممکن ہو کم لاگت والے مواد کا انتخاب کیا جانا چاہیے۔ یہ خاص طور پر بڑے پیمانے پر تیار کردہ حصوں کے لیے اہم ہے۔

2) مواد کی پروسیسنگ کے اخراجات

جب حصے کا معیار بڑا نہیں ہوتا ہے اور پروسیسنگ کی مقدار زیادہ ہوتی ہے، تو پروسیسنگ کی لاگت اس حصے کی کل لاگت کا ایک بڑا حصہ بنتی ہے۔ مخصوص واحد یا چھوٹے حجم والے باکس کے حصوں کے لیے اسٹیل پلیٹ سے زیادہ لوہا کیونکہ بعد میں مولڈ مینوفیکچرنگ کی لاگت کو بچاتا ہے۔

3) مواد کو محفوظ کریں۔

مواد کو بچانے کے لیے، ہیٹ ٹریٹمنٹ یا سطح کو مضبوط بنانے (شاٹ پیننگ، رولنگ، وغیرہ) کا استعمال مواد کی ممکنہ مکینیکل خصوصیات کو مکمل کھیلنے اور استعمال کرنے کے لیے کیا جا سکتا ہے۔ وغیرہ) سنکنرن اور پہننے کی ڈگری کو کم کرنے، حصوں کی سروس کی زندگی کو طول دینے کے لیے بھی استعمال کیا جا سکتا ہے۔

4) مواد کے استعمال کی شرح

مواد کے استعمال کی شرح کو بہتر بنانے کے لیے، کسی قسم کی کٹنگ یا کم کٹنگ کا استعمال نہیں کیا جا سکتا، جیسے ڈائی فورجنگ، انویسٹمنٹ کاسٹنگ، سٹیمپنگ وغیرہ، جو نہ صرف مواد کے استعمال کی شرح کو بہتر بنا سکتے ہیں بلکہ کام کے اوقات کو بھی کم کر سکتے ہیں۔ کاٹنے

5) قیمتی مواد کو محفوظ کریں۔

مرکب ڈھانچے کے استعمال کے ذریعے، اعلی مواد کی قیمت کو بچا سکتا ہے، جیسے مشترکہ ساخت کیڑے گیئر کی انگوٹی اچھی رگڑ میں کمی کے ساتھ لیکن مہنگا ٹن کانسی، اور وہیل کور سستا کاسٹ آئرن ہے.

6) نایاب مواد کو محفوظ کریں۔

اس سلسلے میں، چین میں وافر وسائل کے ساتھ مینگنیج بوران الائے اسٹیلز کو کم وسائل کے ساتھ کرومیم-نکل الائے اسٹیلز کو تبدیل کرنے کے لیے استعمال کیا جا سکتا ہے، اور ایلومینیم کانسی کو ٹن کانسی کی جگہ استعمال کیا جا سکتا ہے۔

7) مواد کی فراہمی

مواد کے انتخاب میں، خریداری، نقل و حمل، اسٹوریج کی لاگت کو کم کرنے کے لیے، مقامی طور پر دستیاب اور فراہمی میں آسان مواد کا انتخاب کرنا چاہیے؛ پرزوں کی چھوٹی بیچ کی پیداوار کے لیے، سپلائی اور سٹوریج کے نقطہ نظر سے آسان مواد کی اقسام، ایک ہی مشین پر جہاں تک ممکن ہو کم کریں مواد کی اقسام اور تصریحات کا استعمال کریں، سپلائی اور انتظام کو آسان بنانے کے لیے، اور مشینی اور گرمی کے علاج کے عمل میں انتہائی معقول آپریشن کے طریقہ کار میں مہارت حاصل کرنے کے لیے بہت آسان ہے، اس طرح مینوفیکچرنگ کے معیار کو بہتر بنانا، کم کرنا سکریپ، لیبر پیداوری کو بہتر بنانے کے.

پوسٹ ٹائم: فروری-22-2022